Мы начинаем серию публикаций, посвященных прошлому, настоящему и будущему завода, коллектив которого внес огромный вклад в создание и развитие атомной отрасли страны.

Наверное, не будет преувеличением сказать, что самоотверженный труд инженеров, технологов и рабочих во многом изменил ход истории, ведь именно здесь укреплялась ядерная мощь нашей державы.

Как это начиналось

История предприятия неотделима от истории атомной отрасли в целом. Она берёт начало в далеком послевоенном 1948 году, когда на заседании специального комитета при Совете министров СССР было принято решение о строительстве металлургического завода по производству металлического урана, который стал бы дублёром аналогичного производства в городе Электростали (Московская область). Тогда будущему НЗХК было присвоено условное название Сибирский химический завод Министерства химической промышленности. Впрочем, для краткости предприятие называли по почтовому адресу для местной несекретной корреспонденции — «почтовый ящик № 80». В те времена всё, связанное с атомом, представляло собой строжайшую военную тайну.

Первые промышленные реакторы работали на природном уране. Но и его следовало довести от стадии руды до стадии топлива. Именно этим и занимался новосибирский «почтовый ящик № 80» на первоначальном этапе. В то время на предприятии использовали классическую технологию кислотного растворения. Иначе говоря, урановую руду, добытую на месторождениях Средней Азии, Северного Кавказа, Казахстана и Украины, растворяли в азотной и серной кислотах, а затем многократно осаждали и фильтровали осадок. Не нужно объяснять, насколько вредным было это производство: в цехах постоянно висел кислотный туман, деревья на территории завода стояли с сожженными листьями.

Впрочем, экология тогда мало кого волновала — стране нужен был мощный атомный щит, ведь в реакторах, топливо для которых тогда производил завод, рождалось сырье для производства ядерного оружия. И предприятие вполне справилось с поставленной задачей, причем в рекордно короткие сроки: в 1949 году завод дал первую продукцию, а промышленное производство было запущено в 1951 году. То есть всего за три года завод выдал на-гора урановое топливо. Разработанные головными институтами технологии дорабатывались и уточнялись в процессе производства.

От руды до топлива

Путь от руды до конечной продукции, тепловыделяющего элемента атомного реактора (твэла), долог и труден. Если коротко, то сначала из руды нужно получить так называемую аммиачную соль (жёлтая соль), затем прокалкой получить диоксид урана и по кислотной технологии получить тетрафторид урана. Из тетрафторида нужно выделить металлический уран, затем очистить его от примесей и легировать, отлить болванку стержня и обработать ее на станке. Полученный стержень нужно нарезать на блоки, которые необходимо поместить в алюминиевую оболочку. И лишь тогда получится то, что называется твэлом для промышленного реактора. Но и этого мало — требуется, чтобы «дрова» (твэлы) для атомного реактора, в котором рождается оружейный плутоний, исправно работали. А с этим было очень непросто.

— Я, конечно, не застал первоначального этапа, так как пришел на завод в 1963 году, но и тогда производство было очень «грязным», — вспоминает ветеран ОАО «НЗХК», бывший начальник цеха № 3 Рудольф Дмитриевич Пчёлкин. — В помещении цеха стоял такой туман, что даже колонн не было видно. Потери были колоссальные. Но дело даже не в этом. Технологические процессы не были отлажены, не были развиты системы контроля. Приведу лишь один пример: часть ураносодержащего продукта попросту оседала в системе вентиляции. Перед инженерами и технологами стояло множество разнообразных задач, которые надо было решать. Причем решать, не прерывая производственного процесса, — завод обязан был выдавать продукцию.

Взять хотя бы проблему оболочки твэлов. Казалось бы, всего-то надо поместить урановый сердечник в герметичную оболочку. Но на практике это оказалось не так-то легко сделать. Сначала «стаканы» делали из нержавеющей стали. Потом перешли на алюминий и его сплавы. Дело в том, что в реакторе урановый сердечник твэла должен иметь определенную температуру — 600–620 градусов, не больше и не меньше (в центральной части, но на периферии твэла, там, где оболочка охлаждается теплоносителем, в данном случае водой под давлением, температура не должна превышать 95– 195 градусов), а значит, оболочка должна работать в горячей воде без разрушения, обеспечить теплоотвод и не взаимодействовать с материалом сердечника твэла. Для решения последней задачи между «стаканом» и «сердцевиной» нужна прослойка, причем также обладающая определенными свойствами. В качестве этой прослойки стали использовать никель, толщина никелевого слоя не должна превышать 4,5 микрона… Производственникам поневоле пришлось стать учеными-экспериментаторами: атомные технологии возникали в результате непрерывного научного поиска.

Десятилетия поиска

Время шло, технологии совершенствовались. На заводе появилось новое оборудование. Так, в цехе № 2, который занимался переработкой руды, стали применять сорбционные и экстракционные технологии извлечения урана из сырья. Производство стало гораздо безопаснее, но самое главное, что теперь цех стал выпускать кристаллы, не нуждающиеся в дополнительной очистке.

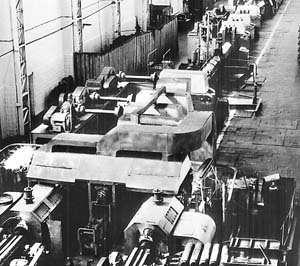

В цехе № 3 тоже произошли большие перемены. Там появился непрерывный прокатный стан, на котором нагревали урановые слитки и тут же вытягивали из них штанги. Это позволило значительно снизить припуски на механическую обработку. Иными словами, гораздо меньше драгоценного урана стало уходить в стружку, уменьшились затраты на переработку оборотов. К концу шестидесятых цех № 3 стал представлять собой суперсовременное по тем временам производство, оснащенное высокопроизводительным оборудованием. К примеру, здесь были электронно-лучевые установки для сварки оболочек, автоматические линии обработки и контроля качества сердечников, сложные электронные приборы для контроля качества готовой продукции. Да и само помещение цеха теперь выглядело совсем по-другому. Цех к тому времени переехал в новый корпус, где был свежий, чистый воздух, росли цветы. Условия труда стали гораздо лучше.

— Но, к сожалению, хоть мы и стали работать на новом оборудовании, «болячки» остались старыми, — говорит Рудольф Пчёлкин. — Уровень брака по-прежнему был достаточно высоким. Взять хотя бы проблему разбухания сердечника. Дело в том, что состав урана, из которого он состоит, был нестабильным, при определенных условиях в реакторе сердечник начинал разбухать и в итоге рвал оболочку. Тепловыделяющий стержень в реакторе состоит из множества тепловыделяющих элементов, поставленных друг на друга и помещенных в специальный канал. Твэл выходил из строя и заклинивал канал, в котором находится стержень. Соответственно, вода уже не могла свободно проникать в канал и охлаждать его, а это уже чревато перегревом реактора. Операторам приходилось вручную пешней пробивать канал, а его длина 18 метров! Я уж не говорю об уровне радиации… Теперь вы понимаете, как важно, чтобы наши твэлы работали нормально. А добиться этого можно было только одним способом — стабилизацией всего технологического процесса.

И инженерам предприятия это удалось. Если в шестидесятых годах считалось нормой, что каждый месяц в реакторе выходят из строя до десяти тысяч тепловыделяющих элементов, то в восьмидесятые количество отказов сократилось до одного. Правда, чтобы решить эту проблему, потребовалось восемь лет напряженной работы.

Процесс под контролем

— Перед нами стояла задача: из большого объема разнородного материала сделать однородную по составу продукцию, — вспоминает работник ОАО «НЗХК», ветеран атомной энергетики Виталий Николаевич Варыгин, который в 2000–2009-х годах возглавлял цех № 3. — Мы значительно ужесточили требования к поставщикам сырья с тем, чтобы его свойства отвечали достаточно строгим параметрам. Чтобы добиться этого, им тоже пришлось пойти на определенные затраты и обновить производство. Но еще важнее было исключить влияние человеческого фактора в процессе производства, и нам удалось свести его к минимуму. Поиск оптимальных технологических решений шел постоянно. Инженеры и технологи вели кропотливую научную работу, чтобы довести до совершенства все этапы технологической цепочки. В конечном итоге мы получили полностью управляемый процесс. Завод производил продукцию, отвечающую всем заданным параметрам, всем международным стандартам.

Естественно, за этим стояли люди. Трудно перечислить всех участников этих работ. На заводе до сих пор вспоминают тех, кто работал в те годы: начальника цеха № 3 лауреата Государственной премии Александра Степановича Жукова, который был прекрасным организатором и подобрал коллектив, сумел провести грандиозные преобразования всего производства; главного технолога цеха Николая Павловича Болотова; главного инженера завода Александра Карловича Иванова… Их имена навсегда останутся в истории предприятия, так же как и имена тех, кто непосредственно занимался производством. Это начальник участка проката и механической обработки цеха № 3 Борис Михайлович Перфилов, начальник химического участка Александр Михайлович Копков, металлург Николай Иванович Чащихин, аппаратчик Пётр Михайлович Кундик, старший аппаратчик Александр Иванович Шумаков и многие, многие другие.

Время вносит свои коррективы. После заключения договора США и Россия прекратили производство оружейного плутония. Соответственно, и продукция цеха № 3 — тепловыделяющие элементы для промышленных атомных реакторов, производящих этот самый оружейный плутоний, — стала не нужна. В 2008 году цех выпустил свою последнюю продукцию, а в апреле 2010 года был заглушен последний российский реактор подобного типа, находящийся в городе Железногорске под Красноярском. Но вклад цеха № 3 в развитие Новосибирского завода химконцентратов и атомной промышленности страны в целом трудно переоценить. Сегодня это мощное, суперсовременное, динамично развивающееся производство, и в этом есть прямая заслуга тех, кто создавал для Родины атомный щит.